Dans le cadre de nouveaux projets, la question de l’implantation des nouveaux équipements et unités se pose toujours.

Une des premières questions à se poser lors d’un nouveau projet, que ce soit de nouvelles installations industrielles, des modifications ou des extensions d’installations industrielles existantes est l’implantation des nouvelles unités et équipements dans l’espace imparti.

Lorsque le site dispose d’espace disponible, cette question peut sembler assez simple à résoudre. Mais lorsque l’aspect financier rentre en jeu, la question devient plus complexe. La distanciation des unités ou équipements implique une augmentation de la longueur des câbles, des structures métalliques, VRD… ce qui peut faire augmenter très rapidement les coûts jusqu’à potentiellement remettre en cause la viabilité du projet.

Dans le cas où le site dispose d’espace très limité, la question devient très vite complexe, et pas nécessairement d’un point de vue financier, mais surtout vis-à-vis de la sécurité. Le projet peut ne pas voir le jour du fait de la présence d’un environnement très sensible autour du site, avec l’existence de zones protégées, d’habitations ou bien même de zones industrielles. Du fait de distances de sécurité à respecter entre les nouvelles unités et/ou unités existantes, la question peut également se poser en termes d’achat de nouvelles parcelles de terrain.

Ainsi, quelles que soient les raisons qui poussent à réduire l’empreinte au sol d’une extension ou d’une nouvelle installation, il est nécessaire de prendre quelques précautions pour garantir la bonne implantation des nouveaux équipements et unités industrielles.

Il est donc nécessaire de :

Avant même d’envisager des distances de sécurité entre différentes unités ou entre une unité et un environnement sensible (zone d’habitations, protégées ou industrielles), il convient d’appliquer des règles de bonne pratique dans le cadre de l’implantation d’équipements ou d’unités industrielles.

A savoir :

En complément de ce qui précède, d’autres mesures complémentaires peuvent être considérées, bien que non associées à des règles d’implantation, mais qui améliorent la sécurité des installations comme par exemple :

Bien que les règles générales de bonnes pratiques d’implantation des équipements et unités industriels aient été appliquées, elles ne permettent pas de s’assurer que les distances entre les unités ou équipements et les zones voisines au site soient suffisantes les unes entres elles.

En effet, éloigner un bâtiment d’une zone ATEX ne garantit pas que les distances soient suffisantes.

Il existe 2 méthodes principales pour définir des distances de sécurité, à savoir :

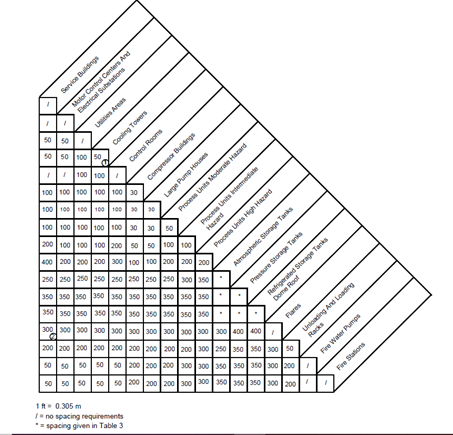

La première méthode à envisager est la méthode qualitative car elle est très simple et rapide. En effet, en fonction du type d’unité ou d’équipement, il est possible de déterminer la distance minimum nécessaire entre chaque unité. Il existe de nombreux supports provenant de standards internes à des grands groupes, mais aussi des guides provenant d’assureurs par exemple.

Le plus souvent, les informations sont répertoriées sous la forme de matrice comme l’exemple illustré ci-dessous :

Bien que cette méthode soit la plus simple et la plus rapide, elle présente néanmoins l’inconvénient que les distances données sont souvent très contraignantes. Elle peut cependant permettre de définir une implantation préliminaire.

Pour une implantation optimisée, il est plus pertinent de partir sur la seconde méthode.

La méthode quantitative présente l’avantage de donner des distances plus précises et plus adaptées aux unités et équipements du projet. En revanche, celle-ci est plus complexe à mettre en œuvre et nécessite un temps plus important puisqu’elle repose sur des simulations d’évènements accidentels par le biais de logiciel de modélisation 2D.

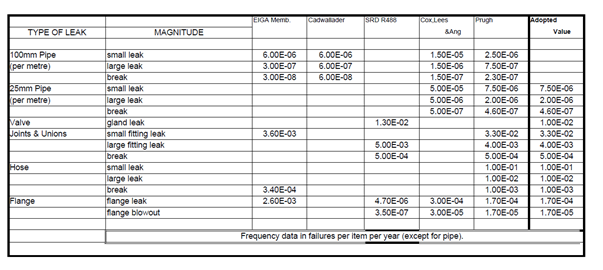

Afin d’appliquer cette méthode, il est primordial de définir l’ensemble des critères à prendre en compte pour établir les simulations. Le critère le plus important réside notamment sur les scénarios à prendre en compte. Cet exercice qui peut être sujet à beaucoup de discussions, doit être mené rigoureusement sur des données tangibles. Ainsi, il n’est pas réaliste d’envisager des ruptures de canalisation pour estimer les distances de sécurité. C’est pourquoi, les scénarios seront préférentiellement déterminés dans un premier temps sur la base d’un jugement d’expert (jet enflammé, feu de nappe, dispersion d’un nuage inflammable et/ou toxique…) mais aussi sur des statistiques d’accidents/incidents ou défaillance. Par exemple, en fonction du diamètre d’une tuyauterie, il est possible d’identifier la taille de fuite la plus probable qui puisse survenir. Il existe de nombreuses bases de données permettant de définir les fréquences de fuite. Ci-après des exemples de fréquence de fuite selon différentes références :

A noter que dans le cadre d’étude sur des torchères ou évents/soupapes à l’atmosphère, les scénarios ne seront pas basés sur une taille de fuite, mais plutôt sur des débits et conditions opératoires de fonctionnement.

Afin de déterminer les distances de sécurité, il conviendra également de considérer les valeurs cibles fixées pour chaque type de scénario. Celles-ci correspondent à un certain seuil d’effet domino (ex : seuil de rayonnement thermique d’un jet enflammé, concentration seuil de dispersion de gaz inflammable).

Une fois l’ensemble des scénarios identifiés, l’étape des simulations peut être lancée afin de déterminer l’ensemble des distances de sécurité à prendre en compte dans le cadre du projet.

Ces distances de sécurité faciliteront ainsi l’implantation des équipements et unités industriels. Ce type d’étude constitue une base solide de justification auprès des autorités que votre nouvelle installation a été conçue en respectant des distances de sécurité, au préalable rigoureusement déterminées.

L’implantation de nouveaux équipements ou unités industrielles peut engendrer diverses contraintes comme explicité dans cet article.

Grâce à ses nombreuses expériences, SAFENGY peut vous aider à trouver la meilleure implantation de vos nouveaux équipements ou unités industrielles en prenant en compte l’ensemble des contraintes (techniques, environnementales, financières…).

Ainsi, SAFENGY peut vous accompagner sur vos projets en réalisant les prestations suivantes :

Renforcement de votre équipe avec des ingénieurs Safengy

Externalisation de vos études avec un forfait clé en main

Nous intervenons selon le mode qui convient le mieux, étude au forfait et/ou prestation en Assistance Technique, à plein temps ou à temps partiel