Le risque d’explosion est un des sujets les plus préoccupants dans un milieu industriel. Les effets d’une explosion peuvent être dévastateurs, tant sur le plan humain que matériel. Le risque d’explosion est d’autant plus problématique que son phénomène est instantané et irréversible. C’est donc un sujet très sensible que tout industriel doit avoir en tête. Ainsi, il est du devoir d’un employeur et plus particulièrement dans le milieu industriel de :

Comme évoqué précédemment, la réglementation impose à l’employeur d’identifier les zones du lieu de travail où peuvent se former des atmosphères explosives (ATEX). Celles-ci résultent d’un mélange dans l’air de substance combustible sous forme de gaz/vapeurs ou poussières dont l’inflammation propage instantanément la combustion à l’ensemble du mélange inflammable non brûlé. Pour cela, il est nécessaire que les conditions de l’hexagone d’explosion soient réunies.

En effet, pour qu’une explosion ait lieu il faut réunir six conditions simultanément, les trois premières étant celles du triangle du feu :

La méthodologie de classement des zones ATEX est décrite dans les normes EN 60079-10-1 pour les ATEX gazeuses et EN 60079-10-2 pour les ATEX poussiéreuses. La méthodologie générale consiste à décrire les activités et locaux présentant un risque ATEX en identifiant les produits à l’origine d’une zone ATEX; les sources potentielles de fuites (brides, vannes, soupapes…), les conditions de fuites (peu fréquente, fréquente, en permanence…), les conditions de dispersions (fuite en milieu ouvert ou fermé, ventilation naturelle ou forcée, système de ventilation fiable ou pas…), puis à caractériser la zone générée (type et étendue de la zone). A cette étape, un tableau des sources ATEX doit être réalisé contenant l’ensemble des informations permettant de définir et caractériser l’ensemble des zones ATEX.

Il existe trois types de zones ATEX :

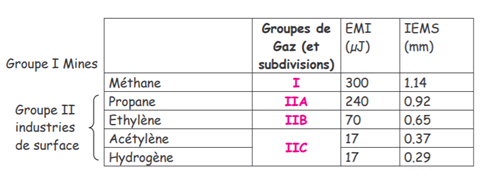

En fonction du produit incriminé, la zone ATEX doit également être caractérisée par la classe de température et le groupe de gaz (pour les gaz).

La classe de température est dépendante de la température d’auto inflammation du produit à l’origine du zonage ATEX. Les classes de températures sont définies comme suit :

| Classe de température | Température (°C) |

| T1 | 450 |

| T2 | 300 |

| T3 | 200 |

| T4 | 135 |

| T5 | 100 |

| T6 | 85 |

Le groupe de gaz est défini comme suit :

A noter que la caractérisation de la zone aura un impact direct sur le type de matériel à mettre en place (cf chapitre suivant)

L’étendue d’une zone peut être définie selon 2 façons :

La méthode qualitative consiste à se baser sur des étendues de zone déjà connues ou définies dans des guides ou des standards.

La méthode quantitative consiste à se baser sur des étendues de zone calculées selon la méthode décrite notamment dans la norme EN 60079-10-1 pour les ATEX gazeuses.

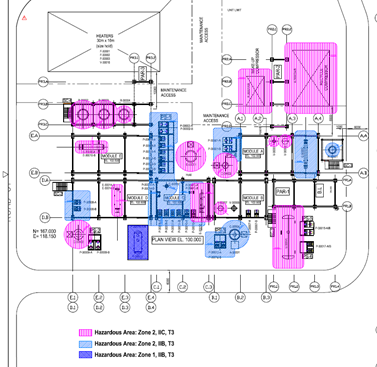

Une fois les sources de zonage ATEX identifiées et les zones ATEX caractérisées, il convient de les identifier sur le site. Tout d’abord il convient de les représenter sur un plan du site. En fonction de l’ampleur du site, plusieurs plans pourront être réalisés. L’idée étant d’avoir une vue précise de toutes les zones.

Puis, dans le but d’identifier les zones à risques d’explosion dites zone ATEX sur site, il est nécessaire de les délimiter par un signalement (au sol par exemple) accompagné du pictogramme suivant :

Après avoir défini les zones ATEX, il convient d’identifier les sources d’inflammation potentiellement présentes dans ces zones. En effet, une explosion sera amorcée en cas de présence d’une source d’inflammation ( élévation de la température engendrant une oxydation de l’ATEX responsable de la combustion). Les principales sources d’inflammation observées en milieu industriel sont :

Il en existe 13 et sont listées dans la norme NF EN 1127-1. Une fois ces sources d’inflammation identifiées, une des principale mesure de prévention des explosions est de les éliminer quand cela est possible : déplacements des sources, interdiction des travaux par « points chauds » , mise en place de matériels électriques adaptés….

Lorsque l’analyse fait apparaître un risque d’explosion de poussières ou de vapeurs, il convient, pour protéger les personnes et les biens :

Dans ce cadre, la mise en place de mesures techniques et organisationnelles de protection est nécessaire. On citera par exemple :

L’ensemble de la démarche (évaluation et prévention du risque d’explosion) doit être formalisée dans un document dénommé « document relatif à la protection contre les explosions » (DRPCE ou DRPE). Son contenu est donné à l’Article R.4227-52 du Code du travail. Il est intégré au document unique et doit être régulièrement tenu à jour. Il est actualisé annuellement et notamment :

Il est recommandé d’associer à la rédaction de ce document l’ensemble des compétences internes, voire externes. Le DRPCE est finalisé sous la responsabilité de l’employeur et soumis pour avis aux instances représentatives du personnel (CHSCT, DP…).

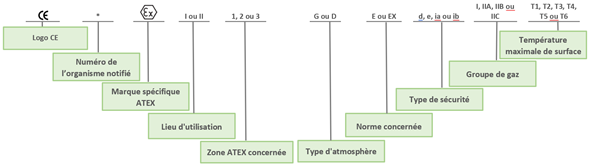

Le marquage des matériels ATEX indiquant la conformité d’un équipement a été introduit avec la directive 94/9/CE et a évolué avec la directive 2014/34/UE qui impose aux constructeurs de ne mettre sur le marché que des appareils ou équipements conformes aux exigences de la directive, s’ils sont destinés à être utilisés dans des atmosphères explosives (ATEX) dues à des gaz, des vapeurs ou des poussières.

Les appareils relevant du champ d'application de la directive européenne et répondant aux exigences essentielles pour la sécurité et la santé sont identifiés par une plaque de marquage.

Celui-ci se décompose en plusieurs parties :

Figure 1 - Illustration du marquage ATEX

La gestion du risque ATEX nécessite donc des compétences spécifiques afin de répondre à la réglementation et assurer la protection optimale des travailleurs et des équipements.

Que le site soit en phase de conception ou en exploitation, SAFENGY met son expertise technique et toute son expérience au service des industriels pour leur offrir une solution complète et les accompagner dans toutes leurs démarches d’analyse des risques ATEX, notamment sur les points suivants :

Renforcement de votre équipe avec des ingénieurs Safengy

Externalisation de vos études avec un forfait clé en main

Nous intervenons selon le mode qui convient le mieux, étude au forfait et/ou prestation en Assistance Technique, à plein temps ou à temps partiel