Derrière le terme un peu général d’analyses de risques, se manifestent une volonté puis une dynamique de prévention et une maîtrise des risques générés par les activités des entreprises.

Les enjeux sont multiples : la continuité de l’activité, des produits fabriqués ou services mis à disposition, la protection des salariés et celle de l’environnement.

L’analyse des risques est une démarche systématique qui permet de protéger ces enjeux en anticipant le plus possible les risques qui pèsent sur eux. La prévention et l’anticipation des risques sont devenues des obligations réglementaires depuis une directive européenne de 1989, en tout cas pour la partie des risques professionnels sur les salariés. C’est dire que la démarche n’est pas nouvelle !

Dans le domaine de la protection des salariés, elles se traduisent par ce qu’on appelle couramment le document unique, outil très important pour justifier de la démarche d’une entreprise face à la gestion des risques.

Dans le domaine industriel, l’analyse des risques participe notamment à la maîtrise de la sécurité des installations. Il existe différents niveaux de détail dans l’analyse du risque, et plusieurs méthodes qui seront élaborées dans les prochains articles.

Les analyses de risques peuvent être globales, générales ou très détaillées. Il est également possible de les classer en fonction de la précision des critères d’analyse de probabilité d’occurrence et de gravité des conséquences :

Grâce à la transversalité de ses compétences, SAFENGY intervient sur des projets complexes et variés dans les secteurs de l’Énergie, de l’environnement, de la construction et de la chimie.

Quelle que soit la méthode d’analyse des risques employée, quel que soit le secteur d’activité, l’objectif reste le même : comprendre le système, envisager la façon dont les risques peuvent apparaître, vérifier l’efficacité des barrières de prévention existantes et les améliorer si nécessaire.

Un évènement indésirable est caractérisé par une probabilité et une gravité. La probabilité représente le nombre de fois que l'évènement peut statistiquement se produire en une année. Fort heureusement, les évènements indésirables sont censés se produire rarement.

La gravité quant à elle est liée aux conséquences de l’évènement ; elle est souvent subjective ; un même évènement peut être considéré peu grave pour certains, mais très grave pour d'autres. Des critères objectifs doivent être définis tels que le coût de réparation des dégâts matériels, le nombre de blessés.

Le risque est la combinaison de la probabilité et de la gravité. Certains risques sont acceptables, d'autres pas. Tout dépend de la probabilité et de la gravité. On pourra accepter qu'un évènement peu grave se produise à une fréquence élevée, tandis qu'un évènement grave ne devra se produire que très rarement, voire jamais.

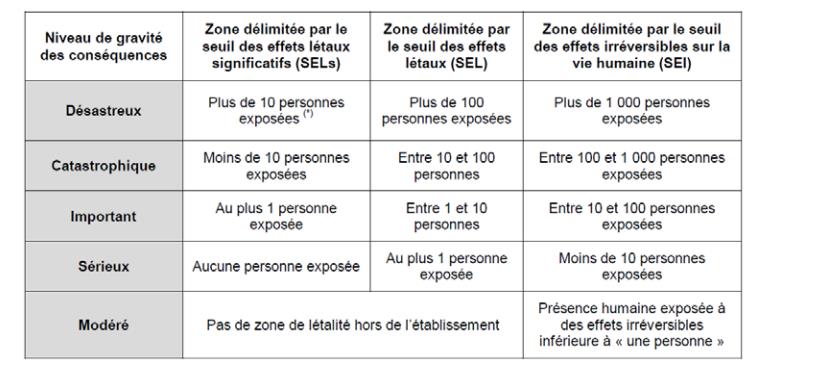

Chaque évènement redouté est étudié et dans la mesure du possible quantifié. Les effets thermiques, rayons de surpression, distances des seuils d’effets pour les émissions atmosphériques peuvent être quantifiés par des modélisations et comparés aux seuils de référence définis dans l’arrêté du 29 septembre 2005. En parallèle, une évaluation de l’environnement humain de l’établissement est réalisée. Ces éléments permettent de définir une gravité selon le tableau ci-dessous (gravité allant de modéré à désastreux).

Ce tableau a été extrait de la note circulaire du 29 septembre 2005 et est utilisée par SAFENGY pour les cotations en termes de gravité.

Note : Le critère considéré dans le tableau ci-dessus est la sécurité des personnes. Plusieurs autres critères tels que les dégâts financiers ou les conséquences environnementales peuvent également être pris en compte lors de la quotation de la gravité.

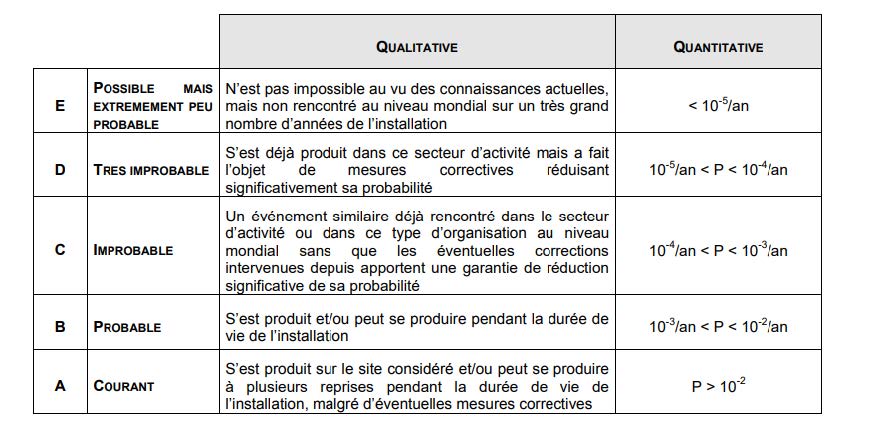

Le tableau ci-après met en relation les ordres de grandeur ainsi que les appréciations quantitatives des probabilités qui vont être calculées. Ce tableau découle de l’arrêté du 29 septembre 2005.

Note : La quotation de la probabilité dans la plupart des analyses de risque notamment des APR ou HAZID, est qualitative. Les critères concernant les fréquences des évènements sont adaptés en fonction des données reçues par le client.

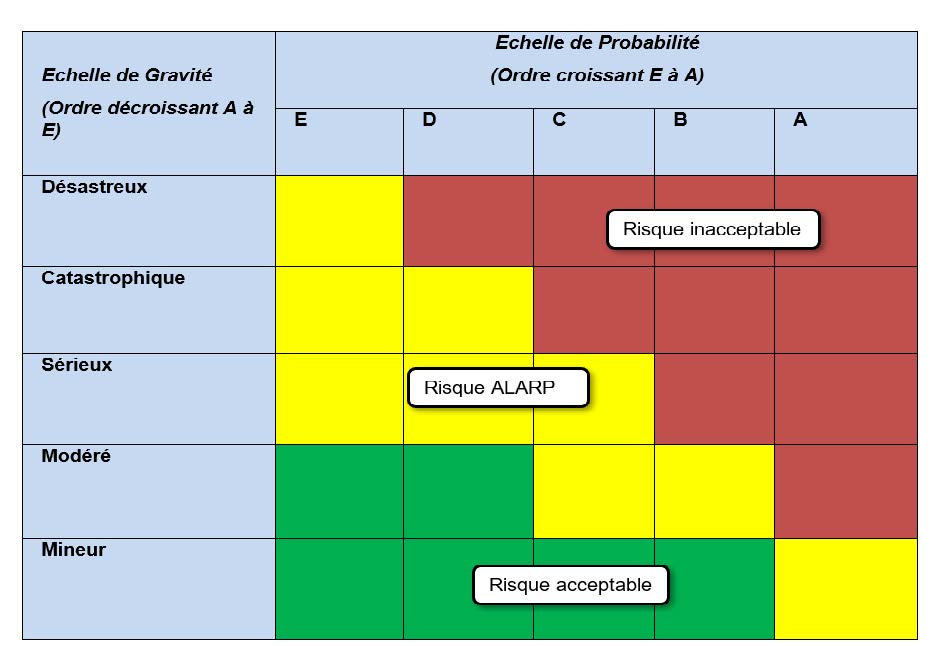

Dans le domaine du risque industriel, la quantification des risques constitue une étape incontournable. Elle permet, au regard de la probabilité et de la gravité d’un accident, de juger de la suffisance ou non des mesures de prévention dont l’objectif est de prévenir l’apparition d’accident, et des mesures de mitigation/protection dont le but est de limiter les effets en cas d’accident. Or, afin de se prononcer sur l’acceptabilité d’un risque, il faut pouvoir le mesurer en le comparant à une échelle.

L’acceptabilité des risques est déterminée en croisant le niveau de gravité obtenu en tenant compte des critères retenus par le client avec la classe de probabilité d’occurrence retenue pour le phénomène dangereux. Le résultat du croisement obtenu détermine la criticité du risque.

Enfin pour conclure à l’acceptabilité des risques, la matrice de criticité suivante, inspirée de la circulaire du 29 Septembre 2005 reprise dans la circulaire du 10 Mai 2010, est appliquée par SAFENGY.

• Zone en rouge « NON » : zone de risque important ⇔ accidents inacceptables susceptibles d’engendrer des dommages matériels importants et des atteintes sévères aux personnes.

• Zone en jaune « ALARP» :(As Low As Reasonably Praticable) ⇔ Les risques dans cette zone sont faibles mais doivent faire l’objet d’une démarche d’amélioration continue en vue d’atteindre, dans des conditions économiquement acceptables, un niveau de risque aussi bas que possible, compte tenu de l’état des connaissances et des pratiques et de la vulnérabilité de l’environnement de l’installation.

• Zone en vert : zone de risque très faible ⇔ accidents acceptables dont il n’y a pas lieu de s’inquiéter outre mesure (le risque est maîtrisé). La notion de risque acceptable est entendue dans le sens où toutes les mesures techniques économiquement réalisables ont été prises, ou bien dans des situations où la part résiduelle du risque tient à l’existence même de l’installation.

Comme évoqué précédemment, il existe plusieurs façons de procéder à l’analyse des risques industriels. Ici, il est question des analyses globales, donc celles qui peuvent s’appliquer de façon générale à toute une installation. Avec les analyses de risques industriels globales, l’objectif est de faire ressortir les risques principaux afin de :

• Avoir une vision des limites, avantages et inconvénients des méthodes d’analyse des risques classiques

• Savoir découper les systèmes industriels pour déterminer les équipements à analyser (applicable dans les industries process)

• Savoir choisir et mettre en œuvre les méthodes d’analyse de type inductives en fonction des systèmes à analyser.

• Déterminer les scénarios d’accidents possibles en fonction des conditions opératoires des procédés et des propriétés de dangerosité des produits mis en oeuvre.

Le choix de la méthode la plus adaptée dépend alors de la nature du projet ou des installations en jeu. Nous comptons parmi ces méthodes :

• HAZOP- Hazard and Operability

• APR - Analyse Préliminaire des Risques

• HAZID- Hazard Identification

• What-if

• AMDEC

• Arbre d’évènements

• Noeuds papillons…

L'une des méthodes d’analyse de risques reconnue mondialement pour son efficacité dans l’industrie process est la méthode HAZOP.

Tout problème mal anticipé a toutes les chances de déclencher des évènements redoutés en cascade et mettre ainsi les projets en péril. L’identification, l’analyse et la prise en compte des problèmes potentiels sont donc indispensables en amont de tout projet. Nous allons vous présenter HAZOP (Hazard and Operability studies), une méthode d’analyse des risques particulièrement efficace.

Il y a une cinquantaine d’années, en 1965, la société britannique Imperial Chemical Industries, l’une des plus grosses entreprises de l’industrie chimique au monde, a décidé d’améliorer les performances de ses processus et la sécurité de ses installations. Pour se faire, la méthode HAZOP a été mise au point. Son objectif est d’identifier l’ensemble des dangers et des risques pouvant menacer un site industriel afin de pouvoir éviter tout événement indésirable.

La plupart des méthodes utilisées à l’époque étaient basées sur l’analyse d’événements antérieurs observés.

HAZOP propose une approche originale en déterminant les dangers et les défauts d’une installation à priori et non à posteriori. Chaque processus est analysé en prenant en compte l’ensemble des paramètres le gouvernant. Ainsi, toute modification des paramètres est tracée et analysée de façon à détecter tout dysfonctionnement potentiel.

En 1974, l’industrie chimique vit sa plus grande catastrophe lorsqu’une explosion libère dans l’atmosphère de Flixborough en Grande-Bretagne, un nuage de 40 tonnes de cyclohexane, qui fait 28 morts et 89 blessés. La méthode HAZOP va alors se répandre dans de nombreuses industries à risques (notamment dans la chimie et la pétrochimie, le nucléaire ou encore les transports).

L’utilisation de la méthode HAZOP se décompose en plusieurs phases. Une première phase de préparation est nécessaire en amont afin de déterminer s’il est pertinent de recourir à cette méthode plutôt qu’à une autre. Si HAZOP est retenue, il faut alors déterminer sur quel périmètre va porter l’étude, puis diviser la ligne (le système à analyser) en noeuds (sous-systèmes).

Des spécialistes des différents domaines impliqués constitueront l’équipe qui procédera à l’analyse.

L’équipe va ensuite déterminer des mots-clés associés aux différents paramètres dont dépend le système et qui représenteront les différents types de dysfonctionnements pouvant être rencontrés. L’association d’un mot-clé et d’un paramètre du système détermine un dysfonctionnement potentiel. Par exemple, un paramètre niveau d’eau associé au mot-clé inférieur à et à une valeur indique une limite à ne pas dépasser. La norme CEI 61882 propose une liste des mots-clés couramment utilisés. L’équipe établit donc une liste de dysfonctionnements potentiels à partir des différentes combinaisons mots-clés / paramètres système.

Une fois la liste des anomalies potentielles établie, il faut analyser les causes possibles ainsi que les conséquences pouvant être engendrées par une défaillance si elle se produisait réellement. En fonction des résultats, des outils et des méthodes de détection des anomalies peuvent être proposés, et venir s’ajouter à ceux déjà existants.

A partir de cet inventaire des causes, des conséquences et des outils, l’équipe va être en mesure de produire des recommandations à suivre afin d’améliorer les processus de traitement des incidents s’ils arrivent ainsi que les outils et les méthodes de prévention des risques existants.

Il est impératif que la liste des anomalies possibles soit exhaustive, et que les causes, les conséquences et les différents moyens de prévention et de traitement soient recensés. Pour plus de lisibilité, les résultats de l’étude sont consignés dans un tableau regroupant mot-clé, paramètre pris en compte, cause possible, conséquence prévisible, méthode de détection de l’anomalie et moyen de prévention existant.

![]()